Die Hackschnitzeltrocknungs- und Schredderanlage - Effizient und wirtschaftlich!

Nach langjähriger Forschung unserer Gruppe von Ingenieuren und Entwicklern aus der Ukraine ist es gelungen das Produktionsverfahren von Holzmehl zu optimieren.

Als Resultat ist eine einzigartige, energieeffiziente Anlage entwickelt und gebaut worden.

Die Anlage ist ab jetzt im vollen Umfang funktionsfähig und bereit für Besichtigungen.

Neue technologischer Ansatz der Holzmehlproduktion.

Eine neue innovative Methode zur Herstellung von Holzmehl wird von einer Gruppe ukrainischer Ingenieure und Physiker vorgeschlagen und hier präsentiert.

Bei dieser Methode werden die ersten zwei Stufen der traditionellen Technologie zur Herstellung von Holzmehl (Trocknen und Mahlen) durch die gleichzeitige mechanische Entfernung von Flüssigkeit und das Mahlen (bzw. Quetschen) ersetzt. Anders gesagt: Die traditionelle und energieaufwändige Stufe des Trocknens wird entfallen.

Beschreibung und technische Eigenschaften der Holzmehlproduktionsanlage

Die Herstellung von Holzmehl mit unserer Technologie kann in drei Stufen unterteilt werden:

1) Die erste Stufe ist die Aufbereitung des Holzrohstoffes (Holzhackschnitzel, Hackgut, Waldhackgut, Altholz, Biomasse, etc). Die oben genante Holzrohstoffe werden sauber gemacht: In den meisten Fälle - gewaschen. Diese Phase des technologischen Prozesses ist in jedem technologischen Ansatz zur Herstellung von Holzmehl ausnahmslos vorhanden. In dieser Phase wird technologische Standardausrüstung verwendet.

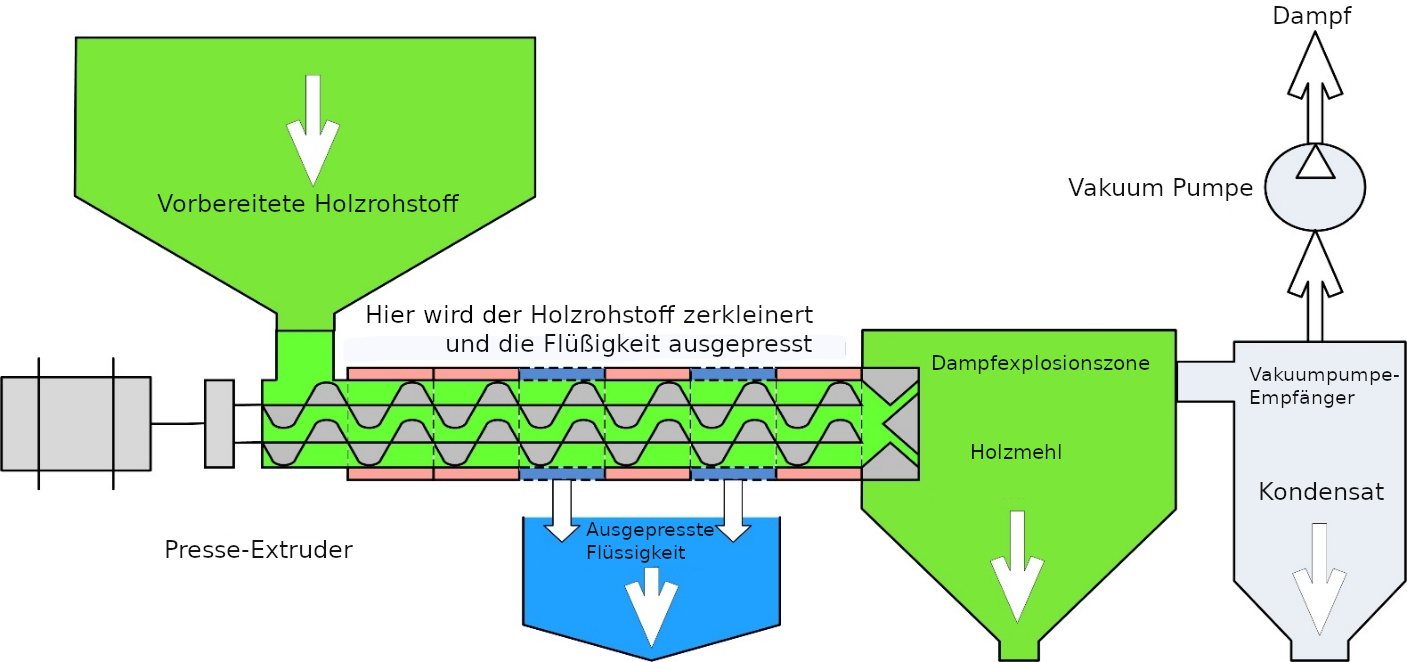

2) Die zweite Phase:

Es wird hier sog. Extrusion-Verfahren benutzt:

In einem - von uns entwickelten Extruder - wird der Holzrohstoff (Hackholz, Waldhackgut, Altholz, etc.) auf eine bestimmte Partikelgröße zerkleinert und gleichzeitig die Flüssigkeit entfernt und die zermahlene Holzmasse auf einen Feuchtigkeitsgehalt von ca.12% gebracht.

Wenn der vorbereitete Holzrohstoff durch den Trichter des Extruders zugeführt wird, wird das Rohmaterial von den ersten Schnecken mit der größten Steigung aufgefangen und in den Einführungsabschnitt der Presse geleitet. Im Einführungsabschnitt des Extruders wird die Zellstruktur des Holzes, unter dem Einfluss aktiver Elemente der Schneckenpresse, zerstört, intensiv zusammengedrückt und erhitzt. Entlang des Einführungsabschnitts nimmt die Steigung der Schrauben ab und erreicht einen Minimalwert, wodurch das Porenvolumen im Material sich verringert und die inkompressible Flüssigkeit entfernt (herausgedrückt bzw. herausgepresst) wird.

In diesem Stadium wird die Flüssigkeit durch das Verfahren des mehrfachen Komprimierens und Zerkleinerns des verarbeiteten Holzrohstoffes mit zweistufigem Auspressen (wringen) entfernt.

Das passiert ohne vorherige Wärmebehandlung des Rohmaterials, weil es direkt in der Presse durchgeführt wird. Ein Konstruktionsmerkmal der vorgeschlagenen Schneckepresse ist das Vorhandensein von zwei Schneckenwellen, die sich synchron drehen. Diese Konstruktion ermöglicht es, mehrere technologische Vorgänge in einem Gehäuse zu kombinieren, ein bestimmtes Temperaturregime nach Zonen aufrechtzuerhalten und (bei Notwendigkeit) die Arbeitseinheiten der Presse leicht auszutauschen.

3) Die dritte Phase - Dampfexplosion-Zone:

Entfernung von Flüssigkeit aus dem Holzmehl und bringen den Feuchtigkeitsgehalt auf ~ 5-8% und Abkühlen des Holzmehls in einer Vakuumaufnahmekammer. Am Ausgang des Extruders ist eine Aufnahmekammer installiert, in der das Dampf-Luft-Gemisch unter Verwendung eines Vakuumsystems in Unterdruck gebracht wird. Das Wasser, das nach dem Auspressen im Zellstoff verbleibt und in die Niederdruckzone gelangt, fängt an zu sieden, was zu einer volumetrischen Dampfexplosion führt. Der entstehende Dampf wird durch ein Vakuumsystem aus der Aufnahmekammer entfernt. Die Feuchtigkeit und Temperatur des Holzmehls werden dabei stark sinken.

Die Dampfexplosion wird von einer sofortigen Umwandlung der Wärmeenergie in die mechanische Energie begleitet, was zu einer zusätzlichen Mikrozerkleinerung des Holzmehls führt.

WETTBEWERBSVORTEILE BEI DER VERWENDUNG EINES NEUEN TECHNOLOGISCHEN ANSATZES

Ersatz der Standardausrüstung durch unserer innovativen Ausrüstung kann der Holzmehlproduzent:

- Reduzieren Sie den Energieverbrauch für die Produktion um das ~ 3-5-fache

- Reduzieren Sie die Kapitalkosten erheblich.

###########################

Für Rückfragen und Terminvereinbarungen stehen wir Ihnen gerne zur Verfügung.

Technischer Leiter:

Igor Malashenko

Vertretung in Deutschland

Sergej Lawrenjuk

############################